Przełomowe baterie dla elektromobilności? Na razie więcej gadania, niż faktów

Istotnym elementem filozofii waszej firmy jest „staranie się o produkowanie najlepszych wyrobów, jakie są dostępne na rynku“ oraz nie godzenie się nigdy z tylko przeciętnym rozwiązaniem. Co to oznacza w dziedzinie płytek obwodów drukowanych? Czy wymagacie czegoś nietypowego, ponadstandardowego?

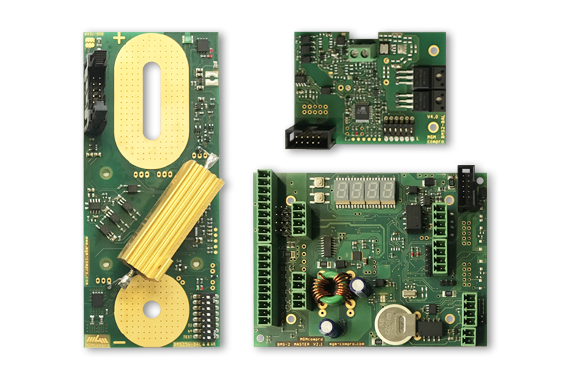

Griša Dvorský: W tej podstawie chyba nie. Naszym zleceniem są zazwyczaj płytki o czterech do sześciu warstw, co jest właściwie absolutną klasyką. Potrzebujemy korzystać z tzw. FinePitch, ponieważ mamy stosunkowo duże zagęszczenie elementów, jednak obecnie jest to także już właściwie standard dla wszystkich firm produkcyjnych. Naszą specjalnością są wymagania dotyczące powierzchni produkcyjnych. Potrzebujemy ekstremalnych wymogów dla płytek zasilających, gdzie rozmawiamy o prądach w setkach amperów na małym wymiarze. Musimy doprowadzić prąd bez większych strat do elementów mocy i jednocześnie musimy odprowadzić ciepło odpadowe. To stawia płytkom ogromne wymagania i potrzebujemy znaleźć dostawców, którzy są w stanie je spełnić. Teraz rozmawiamy o ośmio- do dziesięciowarstwowych płytkach ze 105-kowych folii, a tam wymagania w kwestii prądu lub chłodzenia są stosunkowo ekstremalne.

Czy są dla was perspektywicznymi technologie, jak np. płytki w technologii flex lub rigid-flex?

Griša Dvorský: Elastyczny (flex) materiał na razie nie spędza nam snu z powiek. Dotychczas takie wymaganie się u nas nie pojawiło. U nas jest raczej istotne, że płytki muszą spełniać nadzwyczajne wymagania dotyczące temperatury. Posiadają na prawdę dziesiątki tysięcy małych otworów, które przenoszą nam prąd i odprowadzają ciepło. To absolutne sedno tego, co robimy.

Jakie wymagania stawiają wam klienci, w kwestii np. żywotności? Wymagają na przykład IPC Class 3, czy też jest to parametr, który nie jest istotny?

Griša Dvorský: Szczerze mówiąc, nie zajmujemy się tym zbytnio. Naszym klientom chodzi o to, by produkty działały długookresowo i jednocześnie posiadały często specjalne parametry. Takie, którymi konkurencja w ogóle nie dysponuje. Tak naprawdę jest to zbiór zarówno rozwiązań konstrukcyjnych tych produktów, jak też oczywiście technologicznych, produkcyjnych, elementów i zresztą również rozwiązań dotyczących płytek drukowanych. To wprawdzie kompleksowe rozwiązanie. Sama certyfikacja nie jest aż taka istotna.

Jakub Henčl: Ja tylko bym dodał, że oczywiście cała dziedzina, dla której pracujemy, predestynuje nas do wymagania absolutnej niezawodności. Nie chodzi tylko o elektronikę, lecz także o czystą inżynierię mechaniczną. Już od trzech lat budujemy zespół inżynierów mechaniki, którzy naturalnie muszą rozumieć, co się dzieje od strony elektrycznej z wszystkimi produktami, lecz jednocześnie otwierają nam drogę do bardziej skomplikowanych rozwiązań dla klientów, gdy nie wystarcza już myślenie elektroniczne. Nie możemy sobie pozwolić na to, by powiedzieć, my mamy regulator i to jest super. Lecz musimy go jakoś zabudować, musi być osłonięty, chłodzony. Musi się komunikować na jakimś poziomie, i to już jest kwestia na tyle kompleksowa, że w rezultacie można powiedzieć, że wszystkie procesy potrafimy zawrzeć w najwyższej wartości dodanej, jaką jesteśmy w stanie zaoferować klientowi.

Na czym polega?

Jakub Henčl: Cały nasz biznes to kwestia zbiegu wielu działań. Wzornictwa, architektury elementów, łączenia przeróżnych praw fizyki. Klienci nam powiedzą: „Tutaj macie wrak samolotu i zróbcie tak, by latał na prąd, by się komunikował i mówił pilotowi, co powinien robić, by był niezawodny, by spełniał też oczywiście jakieś wymogi dot. certyfikacji oraz by mógł w niego wsiąść facet i lecieć.“ To wcale nie jest takie łatwe. Jednak to jest naszą olbrzymią dewizą, że przyjedzie tu coś, co jest zupełnie gołe, a wyjedzie coś, co spełni wszystkie wymagania.

Wiele tradycyjnych dziedzin fizyki znajduje się obecnie na granicach swoich możliwości. Gdy rozmawiamy o procesorach, często słyszymy, że nie ma już możliwości ich przesuwania na wyższy poziom, że musi nadejść fotonika. Alternatywa, zmiana paradygmatu. Jak to wygląda w waszej branży? Czy jest to ciągły rozwój, czy też czai się gdzieś skokowa zmiana, która rozwinęłaby ją skokowo?

Griša Dvorský: Jedno i drugie. Jest to nieustanny rozwój i ulepszanie. Przychodzą nowe idee, doświadczenie oraz wymagania od klientów. Zmieniają się elementy, nieustannie rozwija się sprzęt komputerowy, oprogramowanie i tu i ówdzie pojawi się zupełnie nowa idea. Istotnym, obecnie rozwiązywanym tematem, są baterie. Nie jest to wprawdzie na tyle atrakcyjne, jak konstrukcja samolotów, jednak zajmujemy się także rozwojem systemów baterii/akumulatorów. I tutaj jest olbrzymi potencjał, by przyjść z czymś, co będzie miało olbrzymie konsekwencje.

Jakub Henčl: Tutaj rozmawiamy już o elektromobilności jako takiej. Sporą perspektywę mają technologie karbon silikonowe, które mogłyby przyspieszyć cały rozwój. Największym limitem obecnej elektromobilności jest stabilność baterii. Technologie są opracowane – samochody elektryczne już jeżdżą, samoloty elektryczne latają, drony działają. Lecz wypatrujemy „gamechanger“ – nową technologię baterii, która katapultowałaby cały rozwój jeszcze o dwa poziomy wyżej. Jeśli dziś rozmawiamy o gęstości energii około 250 godzin na kg, potrzebowalibyśmy osiągnąć 600-650 godzin na kilogram. W tym biznesie obecnie ogólnoświatowo obracają się niesamowite setki miliardów dolarów w pierwotnych badaniach. Ciągle pojawiają się jakieś fantasmagoryczne wiadomości PR dotyczące rewolucji, lecz w praktyce pojemność przesuwa się co roku o jakieś cztery, może pięć procent. Jednak tutaj istnieje naprawdę duża szansa, by coś zmienić, czy to w kwestii jonowych, czy też polimerowych baterii.

Czy w horyzoncie roku lub dwóch istnieje jakaś wasza ambicja, którą chcielibyście zrealizować? Dotrzeć na przykład dotrzeć do jakiegoś nowego klienta, przyjść z nowym produktem, lub wdrożyć nową kluczową technologię?

Jakub Henčl: Myślimy raczej o dywersyfikacji naszego portfolio i może o większym skupieniu się na napędach dla statków. To jest oczywiście rynek, który jest niesamowicie rozległy. Warunki temu sprzyjają - już dziś zabronione są silniki spalinowe na jeziorach w Austrii, Szwajcarii lub południowych Niemczech. Kuszą nas także przeróżne układy napędowe - outboardy, inboardy. Jeśli chodzi o rozwój wewnętrzny, zbliżamy się do wdrożenia całkowicie nowej linii ewolucji regulatorów. Dotyczy to mocy ciągłej od 1 do 450 kilowatów. Nie szczytowej, ponieważ nasi konkurenci często chętnie to mylą. Gdy mówimy, że mamy jakąś moc, to mamy ją naprawdę ciągle, co w przypadku regulatorów, lub może jeszcze bardziej samochodów elektrycznych, nie zawsze jest regułą. Niestety.

Ostatnie pytanie, dlaczego właściwie współpracujecie z Gatemą PCB?

Griša Dvorský: Ponieważ jest to jedna z trzech firm na czeskim rynku, która potrafi spełnić nasze wymagania dotyczące technologii w zakresie PCB. I nie ma zarazem problemów z wykonaniem produktów ponadstandardowch i niestandardowych. My potrzebujemy kogoś elastycznego i chętnego. W przypadku Gatemy tak właśnie jest. Ponadto realizuje zadania w naprawdę krótkim czasie.

Połącz się z naszymi fachowcami: