Dlaczego elastyczne płytki drukowane są takim trendem?

Dlaczego elastyczne płytki drukowane są takim rendem?

Cała nasza branża polega od wielu lat na miniaturyzacji. Z każdym rokiem pojawia się presja, by wszystko było jeszcze mniejsze, co w praktyce oznacza rozwiązywanie coraz cieńszych połączeń, większej gęstości, mniejszych rozmiarów przelotek i gęstszych styków w obudowach BGA. Jednak nawet to już nie wystarcza. Coraz częściej płytkom drukowanym stawiane są wymagania nie tylko pod względem funkcji elektrycznej, lecz także mechanicznej. Tak więc, oprócz niezbędnej przeszkody w transmisji sygnałów elektrycznych, płytka staje się również doskonałym pomocnikiem w złożonym kształcie końcowym produktu zawierającym ruchome części. W świecie płytek drukowanych mówimy o elastycznych płytkach drukowanych, które możemy zginać i kształtować zgodnie z kształtem produktu końcowego. Chociaż pierwsze patenty na elastyczne obwody drukowane pochodzą z początku XX wieku, masowa produkcja nastąpiła dopiero w ostatnich dziesięcioleciach, a obecnie wzrost rynku tych obwodów drukowanych jest szybszy niż w przypadku klasycznych sztywnych obwodów drukowanych. Cieszę się, że technologia ta powoli, lecz nieuchronnie przenika także do podświadomości krajowych twórców, a Republika Czeska ma szansę stać się silnym konkurentem w tej branży dla krajów sąsiednich.

Jak się zorientować w technologiach elastycznych?

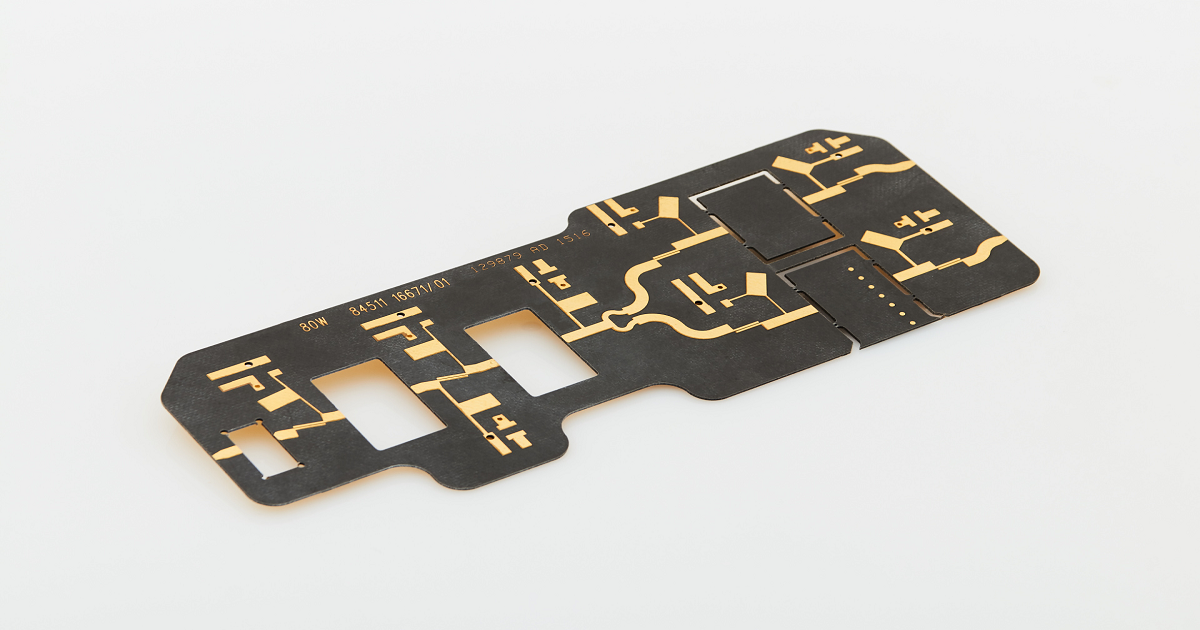

Chociaż lista typów i połączeń elastycznych płytek drukowanych jest praktycznie nieograniczona i zależy od wyobraźni klienta i ograniczeń producentów, można ją zasadniczo podzielić na dwie kategorie. W pełni elastyczne połączenia i rigid-flex, rodzaj hybrydy pomiędzy w pełni elastyczną i standardową sztywną płytką drukowaną. Czysto elastyczne połączenia charakteryzują się wyjątkowo małą grubością około 50 µm, niską masą, dużą elastycznością oraz wysoką odpornością termiczną i chemiczną. po części, mają ograniczenia w gęstości motywów, wykończeniach powierzchni i całkowitej liczbie warstw, gdy wraz z każdą kolejną warstwą elastyczność może się zmniejszać. Po drugiej stronie stoi technologia rigid-flex łącząca zalety sztywnych płytek drukowanych, na których można wytrawić motywy HDI i połączyć je za pomocą elastycznego połączenia. Można w ten sposób wykluczyć stosowanie kabli ze złączami, w wyniku czego nastąpi ponownie miniaturyzacja i zwiększenia niezawodności. Za pomocą tych technologii klient może zatem rozwiązać więcej trudności, takich jak miniaturyzacja, odporność termiczna, niezawodność lub, na przykład, tłumienie drgań.

Kim są typowi nabywcy płytek elastycznych?

Elastyczne technologie przenikają do wielu dziedzin, więc istnieje szerokie grono klientów. Jednak, by odpowiedzieć, mogą to być klienci ze służby zdrowia, wojska, motoryzacji i wielu innych dziedzin, w których klient potrzebuje opracować unikatowe rozwiązanie dla swojej firmy. W przyszłości technologia ta prawdopodobnie stanie się bardziej rozpowszechniona w przemyśle włókienniczym w postaci elektroniki do noszenia lub w coraz częstszych zastosowaniach z elastycznymi wyświetlaczami. Ponieważ sama produkcja wcale nie jest tania, a projekt nie jest prosty, typowym klientem pod względem wielkości jest średnia lub duża firma z własnym zespołem opracowywującym rozwój sprzętu komputerowego.

Jakie kroki musiała podjąć Gatema, by rozpocząć produkcję płytek elastycznych?

Na samym początku musieliśmy sprawdzić wymagania naszych klientów. Przyjrzeliśmy się, co produkują, na jakie materiały był najczęściej popyt. Następnie konsultowaliśmy wszystko z dostawcami i ustaliliśmy podstawowy zestaw materiałów i typów płytek drukowanych, którymi chcemy się zajmować. Często konsultowaliśmy się również w kwestii samej produkcji, ponieważ jedną sprawą są opisy danych producentów, a inną prawdziwe doświadczenia z praktyki, ponieważ różne rodzaje płytek drukowanych są unikatowe pod wieloma względami. Wykorzystaliśmy przy ponownie tym nasze zaprzyjaźnione firmy, o których wiemy, że produkują rigid-flex w dobrej jakości. W kwestii osiągniętej jakości kierujemy się standardowo normą IPC Class 2.

Czy może Pan podać konkretny przykład tego, co rozwiązywaliście?

Sporo konsultowaliśmy się na przykład w kwestii tłoczenia, co jest bardzo krytycznym działaniem. Do tłoczenia używa się dużej liczby specjalnych podkładek, z którymi do tej pory nie mieliśmy doświadczenia. Proces ten jest nieco podobny do produkcji sztywnych płytek, ponieważ produkujemy na tych samych liniach, lecz istnieją specyficzne różnice. Ogólnie rzecz biorąc, operatorzy muszą być jeszcze bardziej ostrożni w pracy z elastycznymi płytkami. Muszą podczas manipulacji bardziej uważać, ponieważ jest to cienki materiał, który ma od 50 do 100 mikronów, w porównaniu do zwykłej płytki, która ma 1,5 mm. Jeżeli materiał odkształca się podczas manipulacji, trudniej jest z nim pracować w innych procesach. Chodzi więc o wiele komponentów pomocniczych dla linii, ostrożniejszą manipulację, naprowadzanie podczas operacji za pomocą kamer i ogólnie zwiększoną kontrolę jakości.

Czy postawienie na produkcję płytek elastycznych nie zaprzecza procesowi automatyzacji całej produkcji, który ma miejsce w ostatnich latach nie tylko u Państwa?

Trochę tak, jednak nie musi to być wcale złle. Właściwie to całkiem dobrze jest dowiedzieć się, że maszyny nie są w stanie zastąpić człowieka wszędzie. Robotowi zawsze będzie trochę trudniej pracować z cienką folią niż z twardą płytką, którą podajnik może wziąć z jednej strony, przekazać ją do linii i pobrać z linii po drugiej stronie. Chodzi tutaj bardziej o pracę człowieka - już podczas samego projektowania, rozważań i rozmów z klientami. A szczególnie w samej produkcji, gdzie potrzebna jest większa zręczność. Osobiście jednak uważam, że jest miejsce na automatyzację i powinniśmy kontynuować ów trend, a siły ludzkie skupić tam, gdzie robotyka na razie nie nadąża. Na przykład na kontroli jakości i dostrajaniu procesów produkcyjnych.

Gatema od dawna przedstawia szybkość jako główną przewagę konkurencyjną. Czy tak samo będzie w przypadku produkcji płytek elastycznych?

Wierzę w to, lecz droga będzie trudna. Mam świadomość przewagi konkurencji, która ma wieloletnie doświadczenie w produkcji. Naszym celem jest zatem zajmowanie się głównie standardowymi płytkami bez „specjalności”, co będzie oznaczać standardowy przebieg operacji produkcyjnych, a tym samym minimalizację ryzyk dotyczących jakości. W końcu, na „specjalnościach“ koncentruje się spółka zależna Kubatronik Leiterplatten. W porównaniu do konkurencji możemy mieć przewagę w ciągłej innowacji naszego parku maszyn. Cała produkcja płytek elastycznych dzięki ich niestabilności wymiarowej polega głównie na pomiarze kontrolnym i naprowadzaniu maszyn za pomocą kamer, tak więc nowe technologie są niezbędne do szybkiej produkcji. My jednak wprowadzamy innowacje i mamy dobry zespół, tak więc wszystko gra.

Połącz się z naszymi fachowcami: