Produkcja płytek PCB często hamowana jest przez wręcz drobnostki. Radzimy na nie uważać

Jednocześnie jednak wskazuje też ograniczenia, które są związane z automatyzacją wprowadzania danych do systemu. „Staramy się, by zlecanie produkcji było dla klientów jak najłatwiejsze. By większość płytek podstawowych działała w taki sposób, że klienci bezpośrednio wprowadzą je do konfiguratora na stronie internetowej, a my tylko wszystko sprawdzimy. Niestety, pod tym względem ciągle jeszcze istnieją drobne ograniczenia, które staramy się stopniowo wychwytywać i usuwać. A są zarówno po stronie technologii, gdy poszczególne programy nie komunikują się doskonale wzajemnie lub nie działa idealnie odczyt maszynowy, jak i po stronie ludzi, którzy ciągle popełniają drobne błędy podczas wprowadzania danych,“ dodaje Radim Vítek.

Jakie błędy potrafią spowolnić płynny przebieg przygotowania płytki do produkcji? W wielu przypadkach są to zupełne błahostki.

- Dane nie miewają tego samego punktu zerowego. Nie znajdują się w punkcie zerowym, lub są w jakiś sposób odbiciem lustrzanym. Idealny punkt zerowy to taki, który znajduje się w lewym dolnym rogu, bez odbicia lustrzanego i najlepiej w widoku z góry.

- Czasami brakuje zaznaczenia orientacji warstw. Idealnie jest mieć tekst w danych. Jeśli oznaczysz plik danych pcb.top, nie wiesz, czy druga osoba patrzy z punktu widzenia bottom lub top, czytelność tekstu w danych pomoże w orientacji.

- Identyfikacji miedzianych warstw, klasycznie 1,2,3… niekiedy w danych brakuje. W przypadku płytek wielowarstwowych szczegół ten jest istotny.

- Pracować należy z czcionką wektorową w Eagle.

- Dane, które są eksportowane z systemów projektowych, powinny posiadać przejrzystą strukturę, Pad, Line, Polygon. Zdarza się, że otrzymujemy dane, które są tylko ze struktury polygon lub zakreskowane i nie można ich po prostu konwertować.

- Otwory wiercone w ujemnych warstwach wewnętrznych bywają w połowie w izolacji, a w połowie w miedzi. System nie potrafi wówczas rozpoznać, czy mają być podłączone do warstwy, czy też odwrotnie.

- Niektóre „thermal pady“ nie odpowiadają klasie konstrukcyjnej – podczas produkcji mogą zniknąć. Idealne jest więc powiększenie thermal pada zgodnie z klasą konstrukcyjną.

- Grubość tekstu musi też odpowiadać klasie konstrukcyjnej. Zdarza się, że teksty na płytce są od 20 do 50 mikronów, a wtedy konieczne jest ich korygowanie. Jeśli chcą Państwo mieć tekst w masce nielutowanej, 100 mikronów to minimum dla złota immersyjnego. W razie złocenia galwanicznego całej powierzchni musi mieć nawet 250 mikronów.

- Jeśli mają Państwo na płytce ściętą krawędź złoconego złącza, uwaga na warstwy wewnętrzne pod złączem, które muszą być odizolowane jak najlepiej – idealnie 2 do 5 milimetrów.

- Dla niemetalizowanych otworów i padów wprawdzie istnieje optymalizacja, jednak niemetalizowany otwór nie powinien być na miedzi.

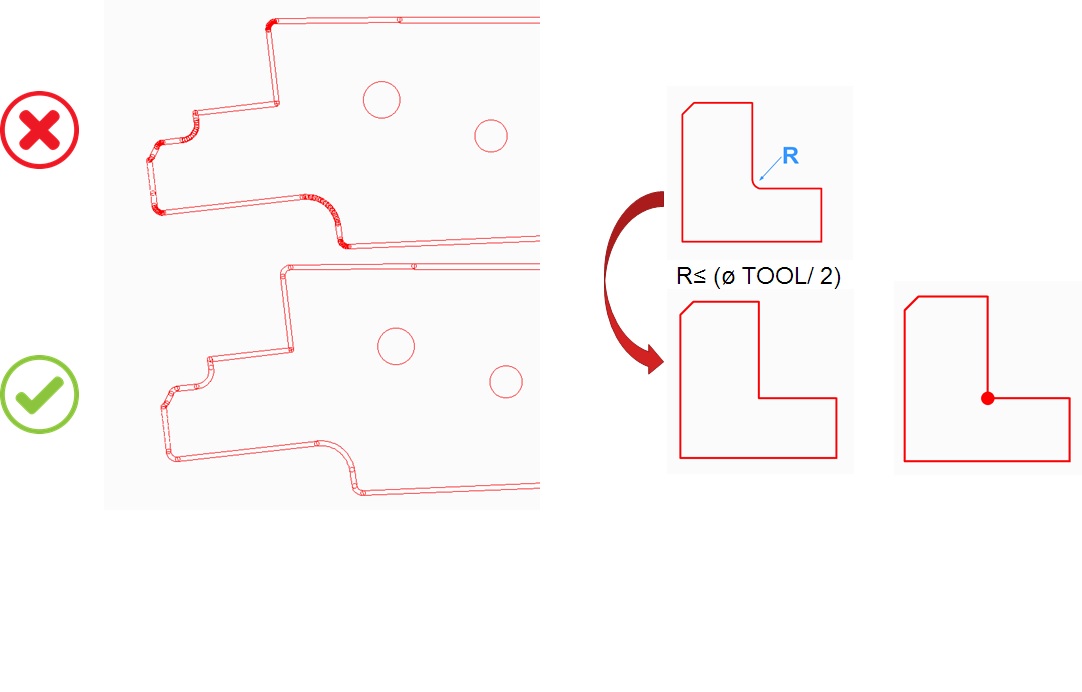

- Najwięcej czasu w przygotowaniu zajmuje opracowywanie programu frezowania. Dlatego zalecamy, by obrys płytki zawierał tylko „arc“ i „line“.

Połącz się z naszymi fachowcami: